Soraluce fournit un projet clé en main réussi pour la production de mâts de chariots-élévateurs à fourche

Soraluce fournit un projet clé en main réussi pour la production de mâts de chariots-élévateurs à fourche.

Soraluce prouve son leadership dans les projets clés en main, en fournissant un système de production automatisé pour l’usinage des mâts de chariots-élévateurs.

L’un des principaux fabricants mondiaux de chariots-élévateurs et d’équipements d’entrepôts a décidé d’automatiser et de numériser son système de production afin de réduire la durée du cycle d’usinage ; après avoir évalué plusieurs alternatives, la solution de Soraluce a été retenue.

Solution clé en main

Soraluce a conçu et fabriqué une solution sur mesure à partir d’une machine standard, s’adaptant ainsi aux besoins spécifiques du client, qui a été impliqué dans le processus de spécification et de conception dès le début.

Les ingénieurs expérimentés de Soraluce ont effectué une étude détaillée des processus de production et d’usinage du client afin de lui offrir des conseils professionnels en matière d’ingénierie d’usinage et de développer ainsi une solution optimisée pour répondre aux exigences techniques définies par le client.

Après cette analyse, des cycles particuliers ont été conçus et développés pour 19 références différentes et des solutions de serrage et de fixation spécifiques ont été sélectionnées sur la base de l’expérience de Soraluce et en étroite collaboration avec les principaux fournisseurs.

Des tests d’usinage ont également été inclus lors de la pré-réception et de la réception finale de la machine, afin de garantir un approvisionnement optimal.

Solution complètement automatisée

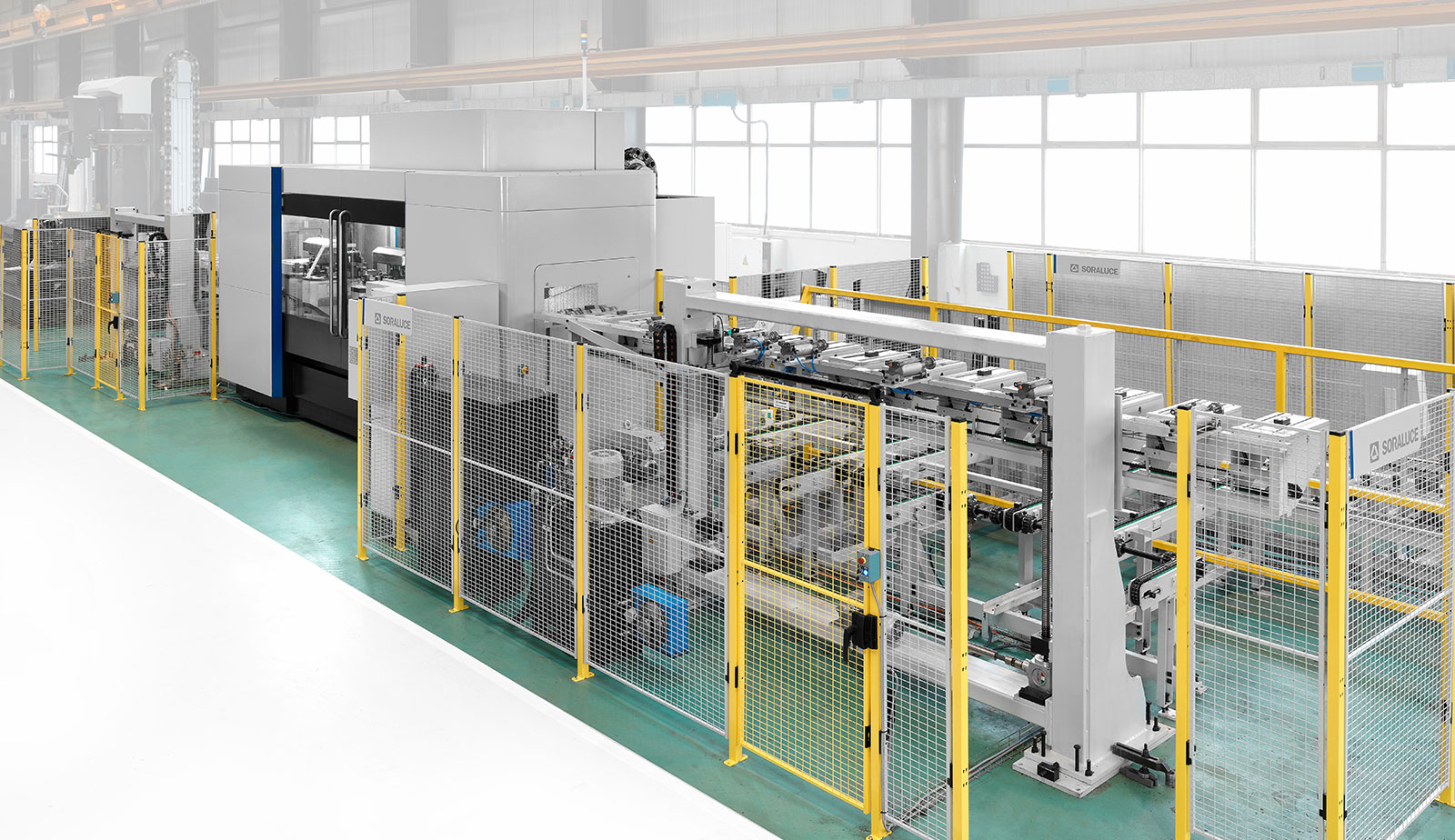

Soraluce a conçu une solution entièrement automatisée qui intègre des équipements d’usinage et d’inspection de pièces brutes, gérés par Soraluce Control System.

La solution conçue par Soraluce est basée sur une fraiseuse à banc fixe SORALUCE TA-A 25 entièrement automatisée et personnalisée qui ne nécessite aucune intervention manuelle pendant le processus d’usinage.

La machine est équipée d’un convoyeur de chargement qui transfère les pièces d’une machine à dresser à une table de mesure. Les rouleaux transportent les pièces jusqu’à l’extrémité de la table de mesure, assurant le positionnement final correct. La table de mesure consiste en un système de mesure du profil du mât qui utilise un laser pour confirmer le bon profil selon le cycle d’usinage programmé.

Un convoyeur de chargement prend les pièces sur la table de mesure et les place sur la butée d’alimentation, conçue pour un maximum de 6 profils de mâts.

Un autre convoyeur de chargement, qui comprend un système de levage, charge la pièce à partir du tampon jusqu’à la zone d’usinage, ce qui permet de charger une ou deux pièces à la fois.

Le système comprend un système de serrage mobile pour le chargement et le déchargement de la pièce. Ce système de serrage mobile apporte un soutien supplémentaire au système de serrage principal pendant le processus d’usinage, assurant une fixation correcte du mât.

Les pièces sont déchargées en suivant le même processus à l’envers. Le convoyeur de déchargement, équipé d’un système de levage, décharge la pièce de la machine vers la butée de sortie, la transférant vers la table de déchargement.

Pour optimiser la production, le chargement / déchargement des outils se fait pendant le processus d’usinage, ce qui permet un usinage continu.

Numérisation du processus de production

L’une des principales exigences identifiées par le client était la numérisation du système d’usinage. La plate-forme Soraluce Digital contribue à améliorer l’efficacité opérationnelle, en intégrant la machine dans les processus de production du client.

Il intègre un système de surveillance, le Soraluce Data System, un outil d’analyse basé sur des données qui extrait des informations précieuses des données générées par la machine et surveille l’état et la condition de la machine pour garantir que la performance opérationnelle du processus d’usinage est aussi élevée que possible, en montrant l’état de la machine en temps réel.

De plus, Soraluce a développé une solution qui facilite la connexion de la machine au système ERP mis en place dans l’usine du client, selon les exigences spécifiques du client, assurant ainsi un processus de production intégré.

Soraluce fournit également Soraluce Control System, un système de contrôle personnalisé pour gérer l’ensemble du système de chargement, de déchargement et d’usinage en utilisant le concept de liste de tâches.

Basé sur une commande Siemens Sinumerik 840 D SL placée sur un socle à l’arrière de la machine, le système de commande Soraluce simplifie le fonctionnement en gérant les files d’attente des travaux, le processus de chargement, le système de mesure des pièces, le cycle d’usinage et le processus de déchargement.

Un réel engagement en faveur du progrès technologique de nos clients

Notre objectif est d’assurer le succès de nos clients. Cela nous amène à développer des solutions très innovantes pour soutenir le progrès technologique de nos clients et pour garantir que les défis d’usinage les plus exigeants peuvent être relevés efficacement et avec des niveaux de productivité élevés.

Ainsi, la solution apportée par Soraluce a permis de réduire de 30% le temps de cycle du processus de manipulation des pièces et de faire de l’usinage sans surveillance une réalité.

La conception de la machine et du système complet a été analysée en profondeur, optimisée sur le plan ergonomique pour l’opérateur et adaptée aux installations du client.