La clave para la máxima productividad

Solución multifunción, con capacidad de realizar operaciones de fresado, mandrinado, torneado y tallado de engranes en una misma máquina para múltiples componentes de diferentes tamaños y formas con eficiencia y precisión.

Ubicado en el municipio de Maia (Portugal), Sermec mecaniza piezas de gran valor añadido para el sector energético, siderurgia, fábricas de cemento y refinerías, entre otros.

Sermec ha apostado por ampliar su parque de maquinaria con una máquina multifunción SORALUCE FS 10000 para el mantenimiento de cajas reductoras y ejes para el sector de energía eólica.

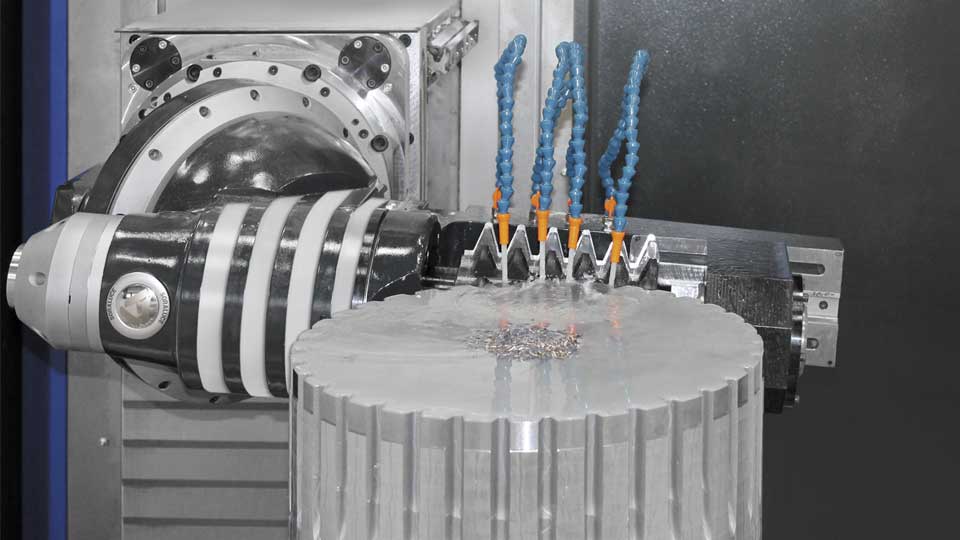

Se trata de una solución multifunción, una solución completamente versátil orientada a maximizar la productividad, con capacidad de realizar operaciones de fresado, Mandrinado, torneado y tallado de engranes en una misma máquina para múltiples componentes de diferentes tamaños y formas con eficiencia y precisión.

La máquina permite a Sermec conseguir los más altos parámetros de rentabilidad en el mecanizado de piezas de gran tamaño y gran complejidad técnica, posibilitando el mecanizado de formas y tamaños diversos.

Se trata de una máquina de grandes capacidades tanto a nivel de tamaño de pieza como a nivel de tipo de operaciones a realizar. Con un curso longitudinal de 10.000 mm, vertical de 3.600 mm y transversal de 1.600 mm, la máquina está equipada con servomotores y reglas lineales Heidenhain en los 3 ejes y tiene una alta dinámica con velocidades de hasta 35.000 mm/min. Incorpora un área de trabajo flexible sobre una placa base de 11.000 x 2.500 x 300 mm con una mesa de Ø 2.000mm para trabajar tanto en horizontal como en vertical (4º eje). La mesa tiene capacidad para piezas de hasta 12 Tn en horizontal y capacidad para piezas de 5 Tn en vertical con un contrapunto y una luneta de apoyo para piezas de Ø1100mm, lleva equipado un encoder Heidenhain de 18000 impulsos.

Para realizar las diferentes operaciones multifunción cuenta con cabezales de alto rendimiento diseñados y fabricados por Soraluce, de gran precisión y altos niveles de potencia y par. Por una parte, el cabezal universal milesimal diseñado para el mecanizado de caras complejas con capacidad de realizar posicionamientos de altas precisiones con capacidad de indexado de 0,001º x 0,001º, proporciona una gran capacidad de arranque de viruta con capacidad de 46 kW, 1.530Nm y 6.000 rpm. Por otra parte, el cabezal horizontal fijo de 600 mm de longitud y Ø 195 mm de 46 kW, 1.750 Nm y 4.000 rpm. Además, la máquina integra un cabezal de mandrinar y refrentar para piezas de gran dimensión. Alcanza un alto grado de automatización, con un sistema de cambio automático de cabezales y de herramientas con un almacén con capacidad para 60 herramientas, con visibilidad completa del almacén, protección contra virutas y refrigerante, así como una ventana deslizante para facilitar la carga y descarga de herramientas.

La máquina incluye un motor directo Heidehhain de 43kW y 900Nm nominales. refrigerado por agua, garantizando alto niveles de precisión y eficiencia con bajos niveles de generación de calor, ruido y mínimo mantenimiento.

La cabina del operario se encuentra totalmente carenada que incluye el panel CNC de movimientos suaves. Permite una visibilidad perfecta de la zona de mecanizado.

En general, se trata de máquinas muy configurables, en las que es posible trabajar en una o varias zonas, sea para maximizar la productividad, minimizando las paradas durante la puesta de la pieza, o para aumentar la polivalencia y flexibilidad de la máquina,

Tecnología aplicada

Soraluce ha sido pionera en el uso de sistemas de guiado lineal, y ha aplicado todo su conocimiento combinando la tecnología de guiado con sistemas pasivos de amortiguación, mediante la incorporación de patines amortiguantes, así como incluyendo sistemas activos, como el sistema DAS® (Patentado), exclusivo de Soraluce. El resultado son máquinas de elevada precisión, altamente dinámicas, estables durante el mecanizado y fiables desde el punto de vista de la disponibilidad.

Todas estas tecnologías SORALUCE se integran en el nuevo control HEIDENHAIN TNC 640, un control multifunción preparado para trabajos de fresado, torneado y tallado de engranes, donde SORALUCE integra su know-how en tecnologías, desarrollos, soluciones y aplicaciones, proporcionando al usuario un control del proceso de mecanizado preciso y fiable.

Un gran control numérico, más funcionalidades

Así, Soraluce ha aplicado las funcionalidades proporcionadas por el Software-8 del control Heidenhain 640 para la gestión de los cabezales de mandrinar. Gracias a estas nuevas posibilidades Soraluce ha podido desarrollar conjuntamente con Heidenhain una manejabilidad simplificada para el operario, aplicando a operaciones de refrentado la velocidad de corte constante, incluyendo la posibilidad de realizar conos, roscas y cualquier otra operación que se puede realizar con este tipo de cabezal, todo ello integrado en una interface amigable.

Otra de las ventajas que aporta el control Heidenhain 640 en este proyecto es la posibilidad de mecanizar engranes. En este caso Soraluce ha desarrollado un cabezal específico para poder trabajar con herramientas de hobbing de gran tamaño, que junto con el al ciclo 880 de tallado de engranes por la metodología de Hobbing integrado en el TNC-640 de Heidenhain permite al cliente tallar engranes. La programación se simplifica gracias al ciclo desarrollado por Heidenhain, aportando un gran valor añadido al usuario final. El ciclo proporciona una óptima sincronización de los ejes giratorios junto con los ejes lineales de la máquina para poder realizar la operación.